智能制造生产线上的“智多星”

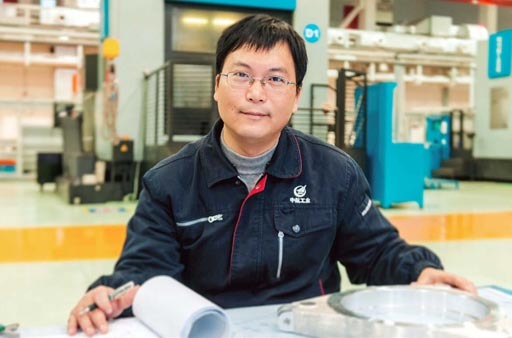

——记航空工业昌飞2016年度劳动模范王锟

2016年航空工业昌飞旋翼总厂实现“当年筹建、当年投产、当年批产”,王锟精心准备、敢想敢做,大胆创新、突破瓶颈,以工艺技术人员的执着和才智,为打通旋翼总厂各生产线倾心尽智。

航空工业昌飞 汤向伟

2017年春节后上班的第二天,江西省领导来到航空工业昌飞旋翼总厂就联系点帮扶企业发展调研时称赞昌飞智能制造“快捷、精准、高效”。正在现场工作的旋翼总厂机加分厂厂长助理王锟听到赞许露出了会心的微笑。2016年旋翼总厂实现“当年筹建、当年投产、当年批产”,王锟可谓功不可没。他精心准备、敢想敢做,大胆创新、突破瓶颈,以工艺技术人员的执着和才智,为打通旋翼总厂各生产线倾心尽智。

未雨绸缪,精心准备

旋翼总厂建厂初期,王锟与相关技术质量人员一起围绕“厂房建设实施-验线工艺准备-验证-打通生产线-生产线节拍运行”这一主体思路,认真策划、组织、实施,协调兄弟单位,按节点完成厂房施工,设备搬迁以及刀具采购、工装订制工作,王锟发挥工艺技术人员的聪明才智和积极性,打通各条生产线并实现节拍化生产,保证总厂建设方案的落地和车间生产任务的完成。

旋翼总厂机加生产线包括7条生产线,承担6类机加零件共计65项的加工,根据生产线设计方案以及验线批产的工作目标,王锟与总厂技术人员一同完成了前期的各项工艺准备工作,根据零件类型进行了工艺方案评审,并优化了工艺指令,完成了工装、刀具、通用工具、工位器具等订货。

敢想敢做,迎难而上

在完成工艺准备的基础上,按照各生产线的建线完成情况,8月份要完成各生产线的试切验证工作。旋翼总厂70%以上都是新操作工,成熟工艺技术人员也不足,缺乏工作经验,试切加工过程不顺利。

面对这种局面,王锟顶住压力,一方面组织优化加工程序,充分结合智能制造生产模式,大胆试用在机测量技术,自适应补偿加工等先进技术,并组织编写了标准作业指导书,最大程度降低人为因素带来的质量问题。完成了难加工盘环、连接件等七条生产线的验线工作,突破和解决了试制过程中暴露的各类问题,为优质、高效的转入批产奠定了坚实基础。

大胆创新,突破瓶颈

在旋翼总厂各生产线试制过程中,王锟大胆推进新工艺、新技术的应用和实施落地。

针对毛坯配准加工技术,与工程技术部联合,通过设计合理的装夹方案和基准制备方案,完成30项零件的配准加工。某型机系列动环、不动环、连接件、支臂等零件已完成200项以上的配准扫描,其应用大幅提高了配准加工的效率和稳定性。

在坐标磨提效加工技术方面。王锟通过将尾桨中央件,主桨连接件等组件的磨孔工序改为镗孔工序,减少了磨孔工作量,使得磨孔效率提高15%以上,有效保证了某型机科研生产任务的完成。

全力推进智能化数控加工技术应用,王锟与工程技术部人员联合开发并试用质量控制技术,事前感知刀具、装夹等信息;事中采用自适应补偿加工技术;根据切削工况自动调节加工姿态,事后采用在机测量,严格控制产品质量,杜绝不合格品流入下一道工序,从根源上提高产品质量稳定性。

建章立制,狠抓管理

为规范技术质量管理工作的优质、高效运行,保证产品制造过程受控,制造质量符合交付要求,王锟组织技术人员研讨、制定了技术质量管理相关规章制度并进行日管控的探索实施。

他牵头制定旋翼总厂质量奖惩制度及质量计分管理办法,制定工艺纪律检查、设计更改贯彻、特殊过程管控、质量管理考核等规章制度等,形成了一套完整的内部质量管理体系并严格考核实施。通过完善工艺技术管理等规章制度,进行产品技术状态核查和飞行安全件、关重件过程管控,细化质量管理及控制要求,将质量关进制度的笼子里。

在质量管控方面,王锟着手建立和形成质量日巡检机制,通过监督、考核的方式规范加工现场过程质量控制,及时暴露和解决生产线各类技术质量问题,并形成个人质量考核计分评价,切实增强全体员工质量意识。旋翼总厂初步建立了质量管控以及考核相关规章制度,现场质量日巡检实施到位,检查并归零问题上百条;初步形成班组及个人质量量化考核评价办法,并开始实施验证。

凭借旋翼总厂筹建阶段的贡献,王锟主创的《钛合金桨毂生产线工艺技术的研究与应用》荣获集团公司科技进步奖二等奖,他所带领的技术质量团队荣获昌飞公司第三届科学技术大会“直升机动部件批生产工艺技术研究团队”优胜团队奖。

上一版

上一版