数字线索与数字孪生助力航空装备可靠性的提升

生产与使用阶段数字孪生模型的作用。

装备数字孪生和数字线索的关系。

中国航空综合技术研究所 任占勇

美国空军在2013年发布的《全球地平线》顶层科技规划文件中,将数字线索(Digital |Thread)和数字孪生(Digital |Twin)视为“改变游戏规则”的颠覆性机遇,并从2014财年起组织洛克希德·马丁、波音、诺斯罗普·格鲁门、通用电气、普惠等公司开展了一系列应用研究项目,已陆续取得成果。其中,诺斯罗普·格鲁门公司主持的F-35中机身制造数字线索项目获得了2016年度美国国防制造技术奖。当前,数字线索和数字孪生受到业界高度关注。

数字线索与数字孪生的概念与内涵

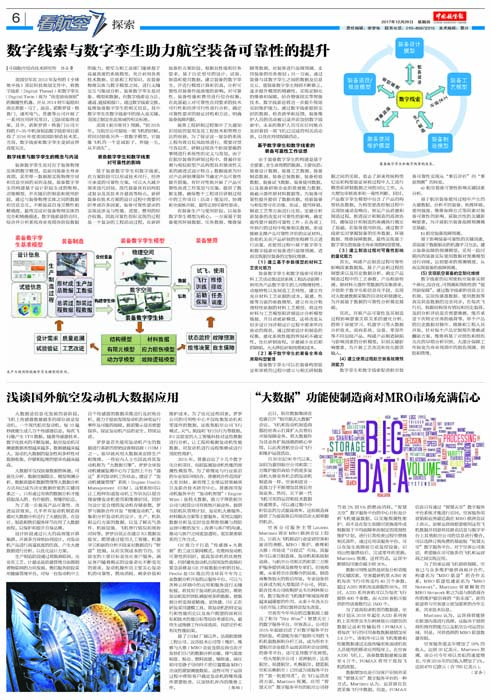

装备数字孪生是对应于装备物理实体的数字模型,是面向装备全寿命周期,采用单一数据源实现物理空间和信息空间的双向连接。装备数字孪生的构建基于设计阶段生成的物理、功能模型,并在随后的制造和使用阶段,通过与装备物理实体之间的数据和信息交互,不断提高自身完整性和精确度,最终完成对装备物理实体的完全和精确描述。数字线索提供访问、综合并分析系统寿命周期各阶段数据的能力,使军方和工业部门能够基于高逼真度的系统模型,充分利用各类技术数据、信息和工程知识,在装备物理实体与数字模型之间,进行无缝交互与集成分析。装备数字孪生是对象、模型和数据,而数字线索是方法、通道、链接和接口。通过数字线索交换、处理装备数字孪生的相关信息,其中数字孪生在数字线索中的接入是关键,美国正制定在此领域的相关标准。

美国《航空周刊》预测,“到2035年,当航空公司接收一架飞机的时候,将同时验收另外一套数字模型,它就像飞机的一个忠诚影子,伴随一生,从不消失” 。

装备数字孪生和数字线索

对可靠性的影响

基于装备数字孪生和数字线索,在方案阶段可以形成技术可行、经济可承受的可靠性方案,可以大大减少需求迭代时间。现代装备具有结构组成复杂及其技术含量高等特点,新研装备在技术方案的设计过程中需要同时考虑许多因素,装备可靠性要求的实现还涉及与性能、进度、费用的综合权衡,因此可靠性指标实现的过程是一个复杂的工程活动过程。在新研装备的方案阶段,根据其性能和任务要求,基于历史型号的设计、试验、制造和使用数据,建立装备的数字孪生,并进行模型计算和仿真,分析可靠性对装备作战效能的影响,对可靠性、装备性能和费用进行综合权衡。在此基础上对可靠性合同要求的技术可行性和经济可行性进行分析,确定可靠性要求的验证时机和方法,明确装备故障判据。

装备工程研制过程集中了大量知识经验的复用及其工程技术和管理方法的创新。为了保证这一复杂的系统工程有效且低风险地进行,需要对型号各层次、研制过程各个阶段要做的事情进行系统性的定义与策划。由于在航空装备的研制过程中,普遍存在着与相似原型产品构型具有继承性关系的演进式设计特点;数据线索为针对产品研制薄弱环节确定产品可靠性提升措施,有针对性地开展了产品可靠性改进工作策划与实施,提供了数据支撑,确保整个工程项目研制过程中的工作项目(活动)能及时、协调和全面地开展,最终达到可靠性要求。

在装备生产与使用阶段,以装备数字孪生模型为核心,一方面基于装备使用环境数据、任务数据、维修保障等数据,对装备进行故障预测,支持装备的任务规划;另一方面,通过装备与其数字孪生之间的数据及信息交互,使装备数字孪生得到不断修正,逐步提升模型的精确性,实现定制化的维修和保障。结合增强现实等智能技术,数字线索还将进一步提升现场实时维护能力。通过数字线索提供实时的数据、检查清单和反馈,装备维护人员的活动被记录并添加到数字线索中,未来的维护人员可在任何地点及时看到一架飞机已完成的相关活动流,以优化持续保障活动。

基于数字孪生和数字线索的

装备可靠性工作设想

由于装备数字孪生的构建是基于全要素、全生命周期的数据,主要包括:装备设计数据、装备工艺数据、装备制造数据、装备总装数据、装备检验数据、装备试飞数据、装备使用数据,以及装备研制企业的质量能力数据、基础元器件原材料数据等,为装备可靠性提升提供了数据依据。将新装备与相似型号在功能、组成、使用环境、制造工艺等方面进行比较,定量分析新装备的改变对可靠性的影响,确定最终要开展的可靠性工作;在各项工作执行的过程中收集相关数据,形成能够支撑产品可靠性评价的实证材料,协助机关在产品研制的里程碑节点进行决策。在使用过程中基于数字孪生和数字线索对装备进行故障预测,进而实现航空装备的定制化维修。

(1)建立基于参数模型的材料工艺优化能力

装备数字孪生和数字线索可将材料工艺活动集成到系统工程活动前期:利用各产品数字孪生的几何物理特性、功能特性以及制造工艺特性,建立有充分材料工艺依据的成本、重量、性能等方面的参数模型,建立有充分物理特性依据的材料工艺模型,将这些材料与工艺模型和详细设计分析模型链接,并自动更新模型。这将改变从初步设计向详细设计过程中需求单向流动的现状,通过探索设计和制造的权衡,量化系统性能的界限和不确定性,优化研制流程,尽量减少在后期的缺陷,大大降低研制周期和成本。

(2)基于数字孪生的装备全寿命周期构型管理

装备数字孪生可以在装备构型验证和审核的过程中建立与相关研制数据之间的关联,省去了原来传统构型纪实和构型验证审核过程中人工进行模型和研制数据之间的对比工作,大大增加审核效率和一致性判断。同时,产品数字孪生模型中包含了产品的构型状态数据,为构型更改控制过程中实现快速动态响应,预见产品质量和制造过程,推进设计和制造的高效协同,确保设计和制造的准确执行奠定了基础。在装备使用阶段,通过数字线索实时掌握装备的任务数据、环境数据、维修保障数据,最终实现基于数字孪生的装备全寿命周期构型管理。

(3)建立制造过程对可靠性影响的量化能力

首先,构建产品制造过程可靠性影响因素数据集。基于产品和过程控制要求以及历史数据分析,确定产品制造过程中的工艺参数、产品检验检测、原材料元器件等数据的采集需求,并借助于数字化和信息化手段,实现对大批量数据采集的自动化和便捷化,为开展基于数据的可靠性分析奠定基础。

其次,开展产品可靠性及其制造过程影响要素关联关系的量化分析。借助于深度学习、机器学习等大数据分析技术,面向系统、设备、零部件等不同层级产品,构建产品制造缺陷与影响因素的分析模型,识别关键影响要素,为开展工艺改进和优化提供输入。

(4) 建立使用过程航空装备故障预测能力

数字孪生和数字线索促进航空装备可靠性实现从“事后评价”向“事前预测”的转变。

a) 航空装备可靠性影响关键因素分析。

基于航空装备使用过程中产生的大量数据,分析不同装备、地理环境、使用强度、维修保障方式等因素对装备可靠性的影响,获取共性的关键影响要素,为开展航空装备故障预测奠定基础。

b) 航空装备故障预测。

基于影响装备可靠性的关键因素,采取基于数据驱动的机器学习方法,建立装备故障的预测模型,采用一段时期内的装备实际使用数据对预测模型进行训练,达到要求的预测精度,从而实现装备的故障预测。

(5) 实现航空装备的定制化维修

数字线索的应用使航空装备实现个体化、综合化、可预测和预防性的“使用前保障”。通过数字线索的信息交互机制,实现传感器数据、使用数据等真实状态数据的完全同步,在每次飞行后,根据结构现有情况和历史载荷,及时分析评估是否需要维修,能否承受下次特定任务的载荷等。单个产品的历史数据对操作、维修和工程人员开放,针对每个产品定制预先维修或翻新方案。维修将基于对损伤和损伤先兆的早期分析识别,大部分保障工作转变为寿命周期中的损伤预测、预防和管理。

上一版

上一版