以创新力打造领先的中国航空制动硬科技

大型电惯量动力试验台

机轮分解图

机轮及刹车装置

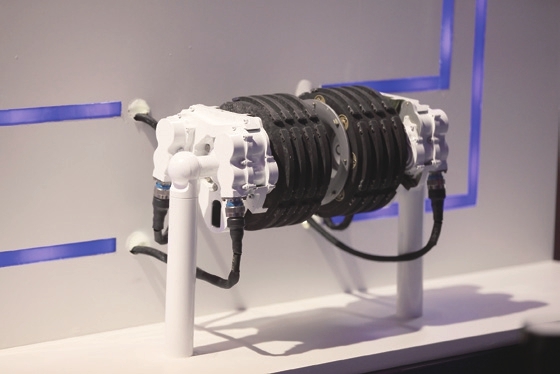

全电刹车系统 自主创新建造的多轮系动力试验台

自主创新建造的多轮系动力试验台 高性能碳基复合材料刹车盘

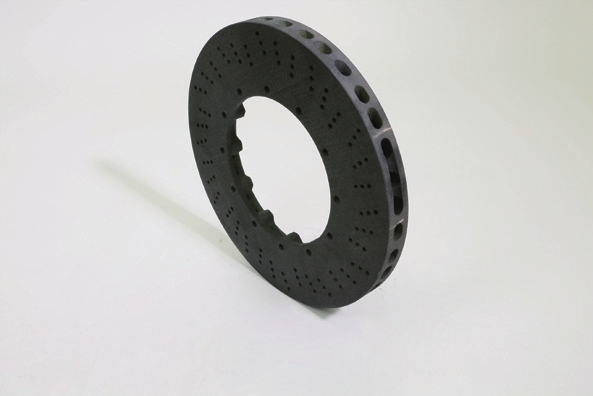

高性能碳基复合材料刹车盘 新型高性能刹车片

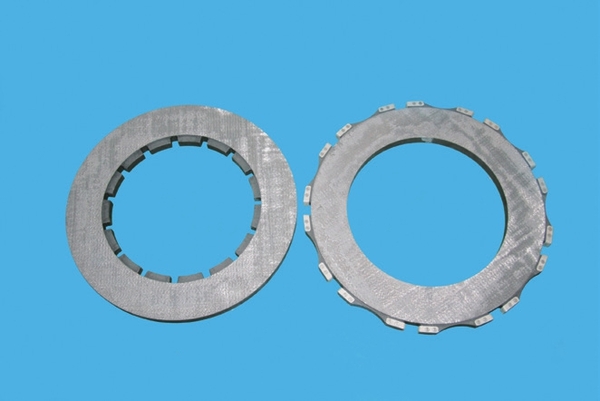

新型高性能刹车片 航空机轮产品

航空机轮产品

历史,总是在一些特殊年份,给人们以汲取智慧、继续前行的力量。机遇,总是留给有准备的人,在不经意间,改变一家企业、一个行业,甚至一个领域。

作为中国航空工业制动领域的“隐形冠军”,66年来,航空工业制动积极践行“航空报国、航空强国”的初心和使命,聚焦航空主责主业和强军首责,坚持自主创新和高质量发展,满足国防装备建设需求,推动地方经济发展。在世界航空机轮刹车系统领域实现了从“跟跑”到“领跑”的历史性转变,彰显出“中国智造”的领军地位,谱写了一曲报国强军富民的凯歌。

从“望尘莫及”到“部分领先”的跨越

飞机机轮刹车系统是保障飞机起飞、着陆安全的关键机载系统,涉及机轮、刹车装置、防滑控制、电子系统、刹车材料、轮胎降温、起降系统整体匹配等关键技术,是飞机各系统中最复杂、最重要的系统之一,因为产品设计技术和工艺编制的独特性及试验手段的特殊性,其核心技术长期被世界航空强国垄断。

翻开我国飞机机轮刹车系统的研制发展历史,不难发现,这是一条漫长、艰辛且布满荆棘的征途。

我国飞机机轮刹车系统的发展起源于1955年苏联援建的“国营航空机轮附件厂”(即今天的航空工业制动)。66年来,从仿真测绘到自主正向设计,再到创新超越,可以说航空工业制动的发展历程就是中国航空工业一部生动、鲜活的飞机机轮刹车系统发展史。

作为我国军民用航空机轮、刹车系统及航空液压、气动产品研发、生产、试验于一体的大型专业化科研生产企业,航空工业制动始终重视对专业核心技术的研究,积极跟踪国外专业发展动态,形成了预研一代、研制一代、生产一代的良性循环,实现了科技向生产力的快速转化。从碳陶刹车材料的全球领先,多轮系大型飞机刹车系统、全电刹车系统、机轮精密成型技术的工程化应用。航空工业制动通过几十年的技术积累及发展,使我国航空机轮刹车技术从仿制测绘走向全面自主创新,技术实力已达到国际先进水平,具备了与全球领先刹车系统厂商同台竞技的实力,彻底改变了少数发达国家对航空制动先进技术的垄断局面。

锻造高品质的航空机轮

飞机机轮一般具有低重量、高承载、长寿命等要求,因此机轮材料通常选用镁合金和铝合金。我国多数老式飞机如运8、运12、某型系列军机等飞机机轮都沿用苏联传统的铸造镁合金材料,镁合金比重密度低,相同规格机轮重量较低,但铸造镁合金具有燃点低、单位重量承载能力低、铸造缺陷多、疲劳强度低等特性,欧美国家从上世纪六七十年代开始逐渐使用锻造铝合金替代铸造镁合金,并形成了独特的等温深膜锻工艺。我国从70年代起开始研究锻造铝合金机轮,并在运10和某型军机的机轮上首次应用了自由锻铝合金机轮,经过多年的飞行验证,自由锻铝合金机轮各项技术指标实现大幅度跨越。随着持续不断的研发投入及技术提升,航空工业制动已逐步掌握机轮的精密成型、热防护设计、综合优化等现代化关键技术,这些技术能够有效降低机轮重量及制造成本,增加承载能力及寿命。

打造全电刹车控制系统

控制系统是飞机机轮刹车系统的“大脑”,它能感受飞行员的刹车指令,并输出合适的刹车作动力,使得轮胎与地面的摩擦系数最大,以减小飞机刹车距离。控制系统已由早期的机械惯性液压刹车系统逐渐发展为模拟电子式液压刹车系统和多余度数字电传液压刹车系统,为我国第三代战斗机的研制做出了巨大贡献。此后,随着某大型军用运输机的正式列装标志着我国正式成为少数几个掌握多轮系超大型飞机刹车系统设计及验证技术的国家之一,而支撑这些的就是自动刹车、多轮系变载荷防滑控制、压力闭环控制等一大批国内领先、国际先进的核心技术。

进入新世纪后,为适应全电飞机发展趋势,航空工业制动又率先对全电刹车进行预先研究,并于2012年实现了工程化转换及试飞验证。该技术将刹车作动形式由液压作动改为电力作动,利用电机驱动器取代了液压伺服阀,全电刹车系统取消了液压管路和附件,进一步减轻了飞机重量,并且在可靠性、维护性、系统健康监控等方面具有显著地技术优势,歼10、歼15、歼20、运20等先进飞机的列装,标志着航空工业制动拥有了一大批国内领先、国际先进的核心技术,也使我国成为少数几个掌握多轮系大型飞机刹车系统设计及验证技术的国家之一。

领航世界航空刹车材料技术

飞机刹车材料被誉为航空制动技术上的“王冠”,世界航空工业强国历来注重航空刹车技术和材料的研究。航空刹车材料的研究大致经历了有机粘结剂制动材料、粉末冶金刹车材料、碳碳复合制动材料和新型高温碳基复合刹车材料四个阶段。

航空工业制动有着50年的飞机碳/碳刹车材料研发和制造历史,开创了中国碳基刹车材料研发与制备的先河,创造了该领域国内多项第一,打破了美、英、法三国的技术垄断,使中国成为世界上第四个掌握碳基刹车材料制备技术的国家,由此中国刹车材料的历史车轮驶入了碳材料时代。从1970年发现到1972年国家批准立项开始,中航工业制动就瞄准了这一尖端技术,突破西方航空强国的技术壁垒,潜心研究,航空报国,矢志不渝。1977年,研制出了中国第一套扇形片结构的航空用碳碳刹车盘;1987年,碳碳刹车材料制备工艺和防氧化技术获得成功;1993年,碳碳复合刹车材料制备技术获得国家发明专利;1994年,碳碳复合刹车材料防氧化技术获得国家发明专利;1998年,碳碳复合刹车材料在某重点型号飞机上实现了首飞;2003年,碳/碳复合刹车材料获得中国第一个TSOA技术标准批准书,并伴随新舟60飞机飞出国门。在坚实履行国防装备使命的同时,制动始终坚持致力于民用航空和非航空产业的拓展。目前,航空工业制动已将碳/碳复合刹车材料成功应用于40多种军机型号以及“新舟”60、运12、空客A320、波音757等十余种民航机轮刹车产品取得适航许可并批量装机使用。同时公司拥有中国民航局CAAC及欧洲航空安全局EASA的维修认可证书,承担着空客、波音、庞巴迪和新舟系列等二十多个机种、180多个件号的航空刹车产品维修业务。航空工业制动拥有民航总局颁发的波音757、波音737-800、空客318/319/320刹车盘PMA(碳刹车盘零部件制造人)证书,同时,制动公司的高性能碳基复合刹车材料分别获得中国首届军民两用技术应用大赛银奖和中国军民两用技术十大创新项目奖,该材料已应用于保时捷、法拉利等F1赛车和奥迪、奔驰等高端轿车领域,在航空刹车材料创新应用上实现了产业融合发展的大跨越。

制动的高性能碳基刹车技术

2008年,与西工大张立同院士团队联合研制成功的碳陶刹车技术已实现工程化应用,领先世界。2016年,碳陶刹车技术获得国家技术发明二等奖。技术革新创新永无止境,根据应用一代、储备一代、研发一代、探索一代的良性技术发展模式,继碳/陶复合刹车材料之后,航空工业制动已经开始研发适用于未来需要的新材料、新技术。例如:通过基体和涂层改性技术将锆基、铪基和硼基化合物引入到碳/碳多孔预制体内,制造出新一代高性能、低成本的新型刹车材料,使我国航空刹车材料技术水平始终处于世界领跑地位。

先进完备独有的机轮刹车试验手段

航空工业制动拥有国内规模最大、试验能力最强、试验工位最多的航空机轮刹车专业试验中心,为机轮刹车产品的研发鉴定、质量一致性检查及合格交付提供了有力保障。大型电惯量动力试验台和机轮径侧向载荷试验台、机轮疲劳试验台和建造的国内先进水平刹车系统半物理仿真实验室,以先进、完备、系统的综合试验能力,对产品不断地进行着各种极端严酷的模拟刹车试验,为机轮和刹车系统提供着真实、准确的验证,为国防装备建设提供安全可靠的产品。

2016年自主设计建造的多轮系电惯量综合动力试验台竣工使用,目前处于国际领先水平,航空工业制动在机轮及刹车系统检测和试验手段上的不断创新,补充和完善了我国航空机轮和刹车系统的研发、检测、试验条件,具备了一套完整的机轮及刹车系统单试、联试、鉴定试验的手段和体系。航空工业制动的机轮及刹车系统试验中心拥有英国民用航空局CAA适航认证和中国民航局CAAC适航认证;也是国家商检局批准的我国进、出口航空机轮、刹车装置、附件及材料等商检测试中心,整体试验能力在国内乃至亚洲首屈一指。

站在“十四五”开局新的起点,面对新形势、新任务、新使命、新征程,航空工业制动深感责任重大、使命光荣。在更加艰巨而繁重的科研生产任务和创新发展考验面前,航空工业制动积极把握新发展阶段、贯彻创新发展理念、融入航空工业新发展格局,瞄准建设具有全球竞争力的世界一流制动企业,不忘航空报国初心、牢记航空强国使命,以打造“创新制动、数智制动、人文制动”建设为抓手,大力弘扬“忠诚奉献、逐梦蓝天”的航空报国精神,砥砺奋进,以新奋斗、新成绩迎接中国共产党成立100周年和党领导新中国航空事业发展70周年!

(刘建军 赵晨)

上一版

上一版