自动化VS人工化

中机身中段的装配一直在用电力撞击公司的解决方案

正在装配波音777X整体翼梁的库卡机器人

库卡集成的F-35进气道双机器人协同装配单元

以前机身下半部分装配时要在这个大家伙上翻转180度

还未拼接成桶形的机身壁板

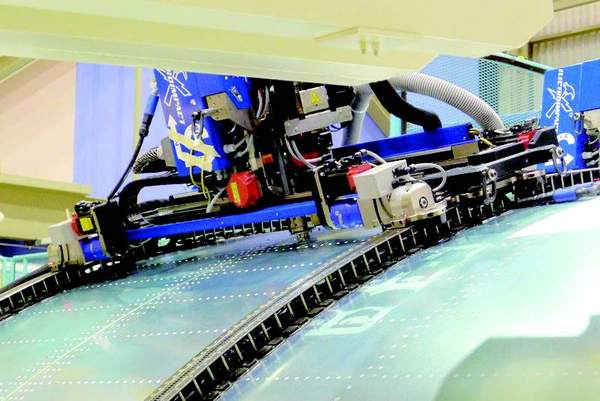

比机器人灵巧得多的柔性导轨钻孔系统

刘亚威

不得不说,2019年就是波音民机的灾难之年——3月737MAX坠机,之后经历全球停飞并被迫全线停产,全年窄体客机交付锐减八成;4月787生产线又被爆管理混乱,存在诸多质量安全隐患;7月777X发动机GE9X出现故障首飞推迟,9月777X地面试验中又出现舱门部位爆裂……以波音民机为核心的航空产品一直占据了美国贸易顺差的最大头,特朗普多收的关税一大部分可能都要被这些问题抵消回去了。也许是看波音太惨了,对于2019年11月底爆出的另一条负面消息, 美欧媒体竟然报道寥寥,只有那家机器人公司的竞争对手最为热情,将全网仅有的三则新闻都放在了首页上。这就是我们今天要说的——波音公司放弃了这项花费数百万美元、研发部署六年之久的、雄心勃勃的“全自动化”计划,转而重新选择了本想抛弃、但现在看来更可靠、更高效的帮手——人。

全自动化?波音库卡联手机器换人

2013年,当时还是德资企业的库卡系统公司北美分部, 正在美国华盛顿州斯卡吉特郡的阿纳科特斯一家由造船厂改造的波音研发设施内,秘密进行着一项自动化系统的开发测试和制造成熟度提升工作。有人曾偶然窥到,发现那是由两台机器人组成的一个制造系统。作为全球世界四大机器人厂商之一, 库卡公司在汽车制造业拥有深厚的功底,自动化流水线已经成为汽车制造厂的标配。这回的双机器人是要干嘛?如果那个人是搞汽车的估计会摸不着头脑,但只要是搞航空的就也许能看出些门道。

同样是2013年,全球装配领域的权威杂志《装配》评选了年度装配工厂,位于美国加利福尼亚州帕姆代尔的美空军42号厂区中的其中一座工厂荣登桂冠,该工厂为空军所有、诺格公司运营,专门从事F-35战斗机中机身的装配工作,被称作“集成装配线”。这条装配线上集成了机器人、激光测量、无人导向车(AGV)、射频识别(RFID)、平板操作等大量先进的技术,到现在都是世界最先进的军工制造工厂。这么先进的装配线,为之完成集成工作的并不是诺格公司,而是花费超过1亿美元请过来的库卡北美分部!而且这条线上最令人津津乐道的一个生产单元,就是S型进气道的双机器人协同装配, 其中的一台机器人就是库卡的。

2013年库卡风光无限,波音在787项目上也是顺风顺水, 特别是一系列自动化技术的应用,大大增加了装配效率、减少了错误返工、降低了质量成本、缩减了交付周期。于是,波音决定再进一步,在777系列飞机的制造上加大自动化程度, 其中就包括中机身前后段装配的“全自动化”计划,大幅提升机器人的使用,以期改进传统的工艺流程。有了F-35项目的技术积累和经验加成,库卡实力中标并且开始和波音合作开发新的系统。

传统的中机身前后段装配流程中,机身被安装在一个大芯轴上,下半部分装配时必须将其翻转180度“朝上”,然后装配上半部分时再转回去。传统装配中,机身蒙皮壁板由刚性的固定工装夹紧,机械师人工钻孔、锪孔并安装紧固件。即使后来钻孔、锪孔环节引入了自动化设备,而之后安装紧固件则仍要靠人协助来完成,这就不能称作全自动化装配。波音的“全自动化”计划就是要让机器人完成绝大部分的中机身前后段“钻孔—锪孔—紧固”工作,并且终结桶形机身段必须旋转这一步骤,因为这太不精益。

新的装配流程叫作“机身自动正立建造”工艺,顾名思义, 首先就是机身不再需要“倒立”——机身下半部分无需翻转倒置。然后就是最大的创新,即引入两台机器人协作完成安装紧固件的任务。在新流程中,桶形金属机身固定在一个巨大的托架中,无需刚性的工装夹持,然后由四台机器人执行钻孔任务, 并安装6万多个紧固件。一对机器人将同时在机身上半部分钻孔和紧固,其中一台在机身里面,另一台在外面。外部机器人插入一个铆钉的同时,内部机器人在另一端将其压平以完成紧固;或者外部机器人插入一个双面紧固件(不同于只由一个部分组成的铆钉),内部机器人在另一端安装套环完成紧固。第二对机器人以类似的方式在机身下半部分工作,这样就无需翻转机身。机器人的多功能末端执行器上安装有小型摄像头,可以将实时图像传输到电脑,监测机器人的移动并且进行诊断。

2014年,库卡公司在英国范堡罗航展上公开了这一系统的配置。库卡公司宣称该系统快速且精度很高,会帮助波音实现更经济和更高效的交付,而且质量无与伦比。2015年,该系统开始在波音埃弗里特的777系列总装厂部署并逐步实施。一位操作机器人装配了40架777的机械师难掩兴奋之情,他认为这项尖端科技非常酷,再也不用像以前那样亲自干这些重复的钻孔和紧固工作,这太辛苦而且后背、脖子、肩膀和手臂都承压太大。中机身结构团队负责人也很高兴,因为他不用再每天安装300个紧固件或者完成300个锪孔的工作,能学习新技能——比如,操作一台机器人;而且,与工作相关的受伤也减少了40%。系统的生产和集成负责人表示,该系统确实终结了机械师的这份压力,而且还以柔性的方式改进了质量并提升了速度,它可以在6个工作站建造中机身前后段的任何部位。B777生产工程总师也说,机械师可以使用AGV小车移动机器人和机身大部件,这种移动性和柔性让该系统能够制造所有777型别,包括777X。

如果事情到此为止再没有爆出啥幺蛾子,那可谓“形势一片大好”了。

六年就痒?波音六个月内重新来过

可是,真的一切都如此美好吗?“该系统是一个可怕的失败!”“这是一个噩梦!”2016年,就已经有波音的机械师受不了了。不仅如此,2016年上半年,一台机器人在工作时严重划伤了一架777(还是我国东方航空公司订购的)的机身金属蒙皮壁板,导致它必须被换掉。尽管负责监督777系列生产的副总裁坚称,这是操作机器人的机械师出的一次性错误,之前完成装配的20个中机身从未出现蒙皮壁板损坏, 但该系统还是被停用了数周。

什么原因让机械师们怨声载道?让我们再来详细看看这个“机身自动正立建造”工艺。其实,该工艺并不那么“全自动”, 而且还给上下游环节增加了额外工作量。由于该系统中没有刚性的工装,波音需要让777机身部件供应商(如近来跟着停产的斯普利特航空系统公司)在蒙皮壁板、框和地板横梁中钻出额外的孔,以便在装配时对齐这些部件进行精准接合。开始装配前,14个大壁板经由AGV小车运输进入到工作站, 机械师将其抬起放置到托架上,让这些孔对准,然后给壁板装上临时紧固件,让这些部件连在一起。不过最开始,这些壁板接合得不是很好,波音不得不跟供应商一起进行修正。

当机身段拼接成桶形后,就会移动到自动化单元,4台机器人施加永久紧固件。尽管只是在连接机身段最重要的圆周和纵向结合处紧固,但是这项工作极为困难,必须穿过厚金属板插入大铆钉。就像上述所说,一对机器人在上半部分机身段钻孔和紧固,另一对在下半部分,外部机器人插入一个铆钉,同时内部机器人压平它以实现紧固。一旦自动化工作完成,柔性工装分开然后机身段移动到下一环节。机械师手动插入剩余的紧固件和支架,包括那些可达性受限的区域, 比如飞行甲板下的狭窄空间(一般机器人是无能为力的)。不过,机械师们发现这一手动工作又慢又困难,因为之前的自动化单元遗留了许多未完成的工作。

理论上,这个新的自动化系统要处理多种不同的紧固件,从单件组成的铆钉到各个种类的两部分组成的双面紧固件和螺栓,目标是完成每个机身段紧固工作中最困难的那20%。最开始确实进展非常缓慢,时间主要花在了学习如何完成紧固件安装、让它们以所需的精度配合上面。比如2016年8月,一架大韩航空的777货机装配过程中,在系统安装了几百个铆钉之后,工程师发现工作并没有达到足够的精度,于是这些铆钉必须全部拆下来返工。由于波音民机的生产节拍要求极为严格,管理政策要求装配线上未完成的工作和返工,要在后面的环节再完成,如果不是必需则不能影响正常的节拍。像拆下铆钉返工这种,就要顺延到下一环节,于是机械师不得不把空孔再安上临时紧固件,搞得机身像豪猪一样(临时紧固件高出蒙皮十几英寸)。对于这个新系统,这种因为装配缺陷而增加的手动工作有时候可能不比机器人少。而且除了质量问题之外,由于工程师接到新任务而放慢了系统的操作速度,这也产生了不少未完成的紧固工作。这么多未完成的工作,也难怪后续的机械师会严重吐槽。

波音认为这只是胜利前的阵痛,尝试了停用系统、更新软件来解决这些问题,不过效果现在来看已经很明显了。负责监督777系列生产的副总裁2019年初接受采访时就已经不是三年前的态度了,他表示机器人表现确实糟糕,这项工作很难,也花费了他好几年的时间。当然,他也认为波音从这次的深入研究中学到了宝贵的经验,新系统教会了他们如何设计自动化。2019年6月,波音决定在年底前终止这一“全自动化”计划,取消研发部署了六年的“机身自动正立建造”系统,用六个月的时间将中机身前后段的工艺过渡恢复到原来的工艺——就是开头所提那位热心转载这则消息的竞争对手所提供的解决方案。

2016年收购了库卡系统公司北美分部的先进集成技术公司拒绝评论波音这一决定,有意思的是,该公司为787“交钥匙设计”的中机身集成装配线上,就采用了这个竞争对手的解决方案,现在心里一定不是滋味。至于这位竞争对手,大家肯定不会陌生,那就是在737MAX、777X和787项目上斩获大单的电力撞击公司。该公司以自动钻孔和电磁铆接闻名,公司总裁的回应很有意思:“几年前, 波音要求我们对这个项目进行投标,但我们拒绝了,我们告诉他们这是行不通的。过去30多年来,波音反复尝试使用机器人做那些事情,然后每次都会失败,在C-17上的尝试也是如此。”波音也拒绝对此发表评论。

只要最对!柔性导轨成为最大赢家

电力撞击公司总裁为什么要说这些看似不客气的话呢?其实,777中机身中段的装配一直在用电力撞击公司的解决方案,而前后段在进入“机身自动正立建造”系统之前,也一直是使用公司业已在787中机身上效果良好的成熟解决方案,而且就是波音现在要重新采用的解决方案。几年前突然被以实现“全自动化”的名义让库卡抢走工作包,老总肯定内心不爽,恐怕憋了很久才等到了调侃出气的机会。不过这句话也值得商榷,787后机身装配和777中机身中段装配现在用的,明明就是他们公司与波音联合开发的机器人装配系统——“四人组机器人”。只不过777系列中机身中段的装配中只有一台外部机器人,进行钻孔并且安装双面紧固件(不是铆钉),而机械师则在内部工作, 在紧固件上手动安装套环。未来的中机身前后段装配工艺也将按此方式,只不过钻孔不会采用机器人,而是之前用得好好的“柔性导轨钻孔”系统。对于紧固部分,波音则重新设计了部分结构,以使用难度较小的紧固件替代铆钉, 从而进一步改善人体工程学,改善安全性、质量和工厂流程。

我们来看看这个独特的“柔性导轨钻孔”系统,它将2条柔性导轨真空吸附在飞机结构件上,导轨上装有小车, 内有钻孔主轴,钻孔系统在导轨上爬行并自动钻孔。也就是, 在桶形机身上铺设一条环形轨道,无人小车绕机身一圈就把孔钻完了,是不是非常厉害的创意?电力撞击和波音针对不同的钻孔位置,设计了4种导轨系统——双排、宽托架、偏移和高扭矩,分别应对机翼钻孔、机身钻孔、边缘钻孔、大直径钻孔的任务。柔性导轨系统运动X和Y向上的精度为0.254毫米,驱动机构加上主轴与压脚固定的设计可以确保对速度、进给量和孔深的精确控制,法向传感器嵌在压脚中,用于钻孔前感知并检验钻头到蒙皮的法向,确保系统钻孔时与壁板表面成法向。柔性导轨系统具备充足的电力,减少了不同位置设置的数量,可以一次性钻许多的孔, 节省了大量时间。系统配备有碎屑抽真空器,用于回收碎屑并使冷却剂循环,冷却剂回收率超过98%,不会积攒脏物, 兼顾了绿色环保。

工业机器人在许多行业中已经建立了良好的基础,并且通常与现代化的先进制造系统相关联。但是,航空制造仍然严重依赖熟练的人工作业,许多人会惊讶地发现,大部分飞机装配仍然是一个手动过程。航空工业通常被认为是先进制造业的巅峰,因此,它在某种程度上落后于汽车工业这一点令人惊讶,考虑到飞机与汽车装配之间的相似性,则更是如此。航空制造中采用机器人的一个主要障碍是缺乏精度,“机身自动正立建造”系统的失败,可能就与多自由度机械臂的误差累积以及靠近蒙皮区域的减速控制不力有关。机器人作为机械化的劳动力,确实永远不会生病、劳累或饥饿,在许多需要非人体工程学姿势的任务中,一台机器人承担4~6名机械师的工作,这减少了职业伤害。不过,在某些情况下,机器人确实无法与人的手和眼睛的灵巧性、独创性和精确度相提并论。特斯拉公司也曾试图放弃高度自动化的汽车和电池组装线上的工人,最终妨害了Model 3轿车的初始生产。

大型工业机器人并不是万能的自动化制造设备,最适合、最灵巧的才是最好用的。“柔性导轨钻孔”系统就可以实现质量很高的钻孔作业,即使在圆形导轨上重复进行了3000次钻孔操作,机器人也会产生完全相同且与蒙皮法向垂直的孔。777中机身装配最早引入该系统时,很快就消除了93%的缺陷,两年后这一数字达到98%,直到被后来的库卡机器人系统替代。空客也在A320上部署了8台柔性导轨钻孔系统,看来这将是大势所趋。然而,很多情况下, 人其实才是最适合的、最灵巧的,波音决定777X中机身“人换机器”之后,宣布未来将保持机械师总数量不变(超过3000人)。

自动化是美好的,但也总是有局限的,之前讲的F-35进气道双机器人协同钻孔系统,也是在美空军的支持下,一步步将制造成熟度等级从3提升到9,实现了质量效率的双赢。这次是波音在激进的全自动化道路上的一次不太成功的尝试,但是它可能教会了波音如何更好地权衡自动和人工, 更好地设计自动化的流程、方法和工具,权衡自动化中的机器人和更灵巧设备的使用。随着机器人技术的不断提升以及精度的进一步提高,以及未来更复杂装配任务下的新需求, 仍有可能出现更加优秀的自动化工艺。波音曾在2016年1月获得了一项“全自动化制造工厂”的专利,AGV小车、移动机器人装配系统和自动装卸工装演绎了机器人总动员, 笔者坚信专利中描绘的场景在未来一定可以实现。

上一版

上一版