罗罗推进新型发动机风扇和机匣制造

1月9日,英国航空发动机制造商罗罗宣布在英国布里斯托尔开设了一家新的复合材料工厂,计划研发复合材料风扇叶片和机匣,以进一步减少下一代民用航空发动机UltraFan发动机的重量,降低发动机油耗和排放。

与首台遄达发动机相比,新的发动机设计可将油耗和二氧化碳排放降低至少25%,而该工厂生产的风扇叶片和风扇机匣将成为UltraFan发动机的特征之一。同时,新工厂将采用低能耗、低排放的制造工艺,并采用最先进的自动化制造方法和材料。它将最大限度地利用原材料减少浪费,罗罗公司承诺到2030年实现运营和设施零排放。

罗罗公司在向近零低碳经济的过渡中扮演着至关重要的角色,并采取了三部分的环境方针:减少现有技术对环境的影响;开拓航空动力电气化;与业界合作,以加速使用可再生燃料。该工厂将专注于碳纤维复合材料,这些材料在航空航天工业应用中可以显著减轻发动机重量。用碳纤维复合材料制成的罗罗公司风扇系统预计可使每架飞机减轻近700千克。

之前,在遄达系列发动机风扇叶片上,虽然罗罗公司采用了很多新的技术来提升风扇系统的性能,包括三维气动方法设计技术、DB/SPF(扩散连接/超塑性成形)加工带中间桁条的空心叶片制造技术等,但在材料上一直采用钛合金Ti6/4。这是因为虽然碳纤维复合材料有密度小、强度高、抗颤振性能好的优点,但是其缺点是不耐冲击,而且也不耐摩擦:纤维和纤维之间依靠树脂粘接,这种粘接在巨大的冲击力下并不牢靠,容易分层脱离,裂纹扩展特别快,短时间内就会造成零件解体,从而使整个发动机停车,这和金属材料缓慢发展裂纹完全不同。经过多年来技术的突破,复合材料风扇叶片设计和制造技术已经获得很大的发展,罗罗竞争对手GE及其合资的CFM国际公司旗下的新研发动机已经全部采用了复合材料风扇。

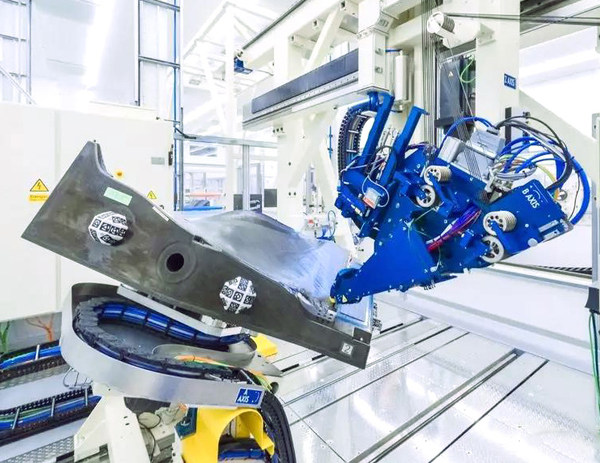

罗罗也计划在新的工厂中对复合材料风扇叶片采用先进的制造技术:首先预填充数百层碳纤维材料,以及先进的韧性增强树脂材料。然后施加热量和压力,同时在每个风扇叶片的前缘添加薄且坚固的钛金属,从而为风扇叶片提供极好的保护,防止腐蚀、异物和鸟击。

从2020年1月起,该工厂将开始为UltraFan发动机演示样机制造风扇叶片和机匣。用于UltraFan发动机演示样机的复合材料风扇系统正在成形,很多零部件已完成空气动力学性能,鸟击、结冰和进水测试以及地面和飞行测试正在开展。(何皑)

上一版

上一版