唯有承受极限 方能翱翔蓝天

——写在C919飞机全机2.5g工况极限载荷静力试验前

刘冰 李晨希

近日,从航空工业飞机强度研究所(以下简称强度所)获悉,C919飞机首飞后一项重要的强度试验——全机2.5g工况极限载荷静力试验正在强度所上海分部紧锣密鼓的准备中,即将进行。这是C919飞机强度试验中最复杂、难度最大的项目,对于推进大飞机研制进程具有重要意义,引发了社会广泛的关注和热议。据了解该试验可进一步充分验证大飞机的安全性、可靠性,试验中采用的多项创新技术对于进一步提升我国大飞机试验能力和研究水平具有重要意义。下面我们就带您具体了解一下这项强度试验。

什么是强度试验

2.5g工况极限载荷静力试验属于强度试验范畴,那么首先我们有必要了解一下什么是强度试验?为什么要做强度试验?简单来讲,强度试验是飞机研制过程设计、制造、试验、试飞四个阶段中不可或缺的环节之一,对于验证飞机的安全性、可靠性具有重要的作用。强度试验主要包括静强度、耐久性/损伤容限、振动、冲击、声学、热强度、起落装置强度、复合材料强度、力学性能表征、气候环境、结构/机构可靠性、发动机强度等多种试验类型,每一类型、每一项试验都对飞机的研制产生着重要影响。而2.5g工况极限载荷静力试验就属于上述强度试验中的静强度试验。

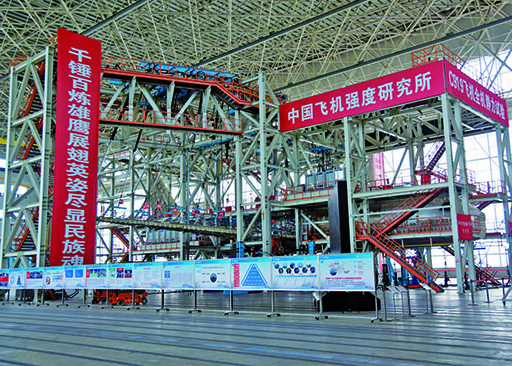

强度所作为我国航空工业唯一的飞机强度研究中心和地面强度验证试验基地,具有代表国家对新研制飞机强度进行验证试验并给出结论的职能。在C919飞机的研制过程中强度所主要承担了三个层面的任务:一是编制了一些设计手册和设计工具,二是完成了一些结构的分析和优化工作,第三就是承担了一大批强度试验任务,这个试验任务又分为研究性、研发性、验证性等三类,强度所按照“积木式”试验验证体系,累计完成了四个层级(整机、部件、组件、元件)的一万余项试验,为飞机的结构设计提供了依据,为C919飞机的首飞以及定型提供了坚实的安全保障,对型号研制起到了重要作用。

C919飞机极限载荷静强度试验的重要意义

静力试验(静强度试验)是强度试验一个基本的、最为重要的门类之一。为什么要做静力试验?因为飞机在整个服役期间,比如说在滑跑、起飞、空中飞行,然后降落、着陆的时候,各种使用情况下要承受静载荷,飞机的设计是不是满足了这种要求,结构能不能达到承载的预期期望,那就必须在试验室里面来模拟这种载荷的工况来考验它。

根据我国适航相关条例规定,飞机结构的强度要求采用限制载荷和极限载荷来规定。限制载荷是指飞机在实际运营中可能达到的最大载荷,极限载荷等于限制载荷乘以指定的安全系数,该安全系数根据适航条例确定。因此,C919飞机全机极限载荷试验是C919飞机型号研制工作中不可或缺的关键环节。

而按照要求,为了保证新研飞机的机体结构安全,该型飞机必须完成所有限制载荷静力试验才能满足首次试飞要求,保证在一定飞行包线内的飞行机体结构安全。在完成所有极限载荷静力试验后方能解除飞行包线限制,保证所有正常飞行中飞机的机体结构安全。

考虑到飞机结构在极限载荷作用下,结构变形滞后于所施加的载荷,为真实验证结构在极限载荷下的强度,就需要结构在极限载荷作用下保持一段时间。因此适航条例要求,试验机结构必须承受极限载荷至少三秒钟不破坏。

所以,C919飞机全机极限载荷静强度试验不仅对该型号飞机的适航取证提供有力支撑,也将为飞机的机体结构安全提供充分的保证,对该型号的研制及未来的商业运营具有重大意义。

C919飞机极限载荷静强度试验

风险及防范

静力试验主要通过加载装置,模拟飞机飞行中的空气动力、发动机推力等载荷和其他环境条件,研究飞机结构、部件等在不同程度拉或压的静载荷作用下的强度、刚度以及应力、变形分布情况,验证飞机是否满足飞行要求的结构强度。

C919飞机采用了许多新材料、新技术、新工艺,其结构设计十分复杂,对飞机强度试验提出了更高的要求,其中极限载荷静强度试验由于载荷大,试验机变形大,相比限制载荷试验技术难度更大,风险更高。因此作为试验的实施单位,强度所在多个方面积极展开风险识别工作,主要包括试验设计、试验安装、试验设备可靠性、试验调试及试验件技术状态等方面,通过风险分析识别各种风险,制订相应的预防措施,并逐一落实。

尤其是C919飞机全机2.5g工况极限载荷静力试验作为该型号试验中最复杂、难度最高的项目,试验机单边机翼载荷最大达到近100吨,机翼翼尖变形约3米。为确保2.5g试验顺利进行,强度所参试人员不放过一丝隐患,进行了详细的风险分析并制定了完善的预防措施,依托自身完善的质量保证体系,从多个方面入手,对整个试验过程进行严格的管理。

C919飞机静强度试验创新技术

与过去型号飞机相比,C919飞机完全依据中国民航适航标准,同时参照国际适航标准来进行每项试验。此次,针对C919飞机自身的一些设计特点与试验中需要解决的技术难点,强度所成立攻关团队研发了多项关键技术,极大的降低了试验风险,并显著提高了试验技术水平,其主要性能指标均达到了国际先进水平。

试验综合加载平台设计。综合加载平台设计技术集成了多项试验分系统,在国内首次提出了框架可折叠技术,将安检平台覆盖整个试验机以及安装全过程,并对全机加载点油路进行了分节点布置并稳压降噪,具备了非常先进的综合试验加载功能。该项技术不仅大幅提高了试验效率,而且极大的缩短了试验准备周期,降低了试验实施风险,提升了我国大型客机试验加载系统的设计能力和水平。

机身双层地板双向加载装置设计,是一种用于飞机结构试验的双层地板梁加载技术。通过加载拉杆、双层联合杠杆、加载三角撑杆、客舱加载杠杆组、货舱加载杠杆组等机构组成双层机舱加载系统。此技术国内首次提出,可以实现飞机客舱、货舱地板梁双层双向同步加载,提高了机身内部双层地板梁结构载荷施加精度,显著缩短试验周期,提高试验加载质量。

飞机姿态精确控制技术,是以现有全机静力试验支持约束技术为基础,在试验中主动调整飞机姿态实现飞机姿态的精确控制,实现了大型试验件试验中姿态稳定。

起落架垂向随动加载/支持技术。基于双层滚柱平台的大吨位起落架垂向随动加载/支持方案,强度所成功研发了一种起落架垂向随动加载/支持装置。该装置实现了加载与支持功能的高效转化,有效解决了大变形起落架随动支持/加载问题,极大提高了全机静力试验支持技术。

C919飞机全机静强度试验技术填补了多项国内同类试验技术空白,提升了我国大飞机试验的能力和水平,为飞机结构设计、定型和后续改进、改型奠定了坚实的基础。该试验采用的相关技术在原理上适用于任何具有相似结构特征的飞机,未来将在CR929及其他大型客机部段或全机静强度试验中得到进一步的发展和应用,为我国民机产业发展提供支撑保障。即将进行的C919飞机全机2.5g工况极限载荷静力试验也必将成为我国大型客机强度试验史上具有里程碑式的重大事件,让我们共同期待来自型号一线的捷报。

“始不垂翅,终能奋翼”,作为航空工业C919飞机重要的参研单位,强度所将继续站在国家战略高度,在十九大精神的指引下,鼓起一往无前的奋斗风帆,以奋发有为的精神状态、攻坚克难的拼搏意志、只争朝夕的紧迫劲头,为C919飞机研制再立新功,为建设新时代航空强国贡献卓越的强度力量。

上一版

上一版